Управление подъемного устройства

Автор Admin - 12 February, 2009

Категория: Примеры схем с 2-линейными клапанами

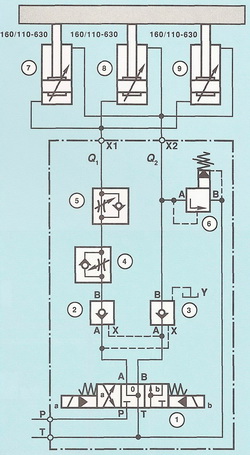

Схема управления:

(1) до (5) типоразмер 52

(6) типоразмер 32

(1) магнит "а" вниз

магнит "Ь" вверх

Q1 = 950 л/мин

Q2 = 470 л/мин

представляет собой "старое" исполнение на традиционных, золотниковых распределительных, запорных напорных и расходных клапанах, которые установлены в одном блоке управления.

Легко увидеть и выполняемую функцию.

Управляемый распределительный клапан (1):

Положение "О": Герметичная отсечка цилиндра при помощи регулируемых обратных клапанов (2) и (3).

Положение "а": Втягивание поршня, регулирование скорости опускания при помощи дроссельного обратного клапана (5).

Положение "Ь": Выход в дифференциальную схему, регулирование скорости подъема при помощи дроссельного обратного клапана (4).

Защита по давлению — при помощи управляемого клапана ограничения давления (6).

Типоразмеры используемых клапанов наглядно показывают, что в результате применения крупных приборов и сам блок управления становится очень большим: ведь речь идет о пяти клапанах типоразмера 52 и одном клапане типоразмера 32.

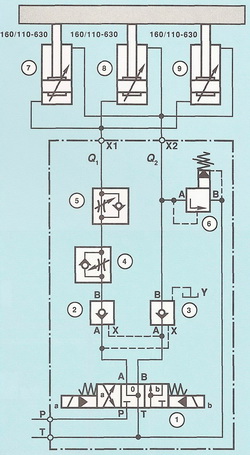

Для снижения затрат была разработана схема управления с использованием 2-линейных встроенных клапанов. С точки зрения выполняемых функций эта схема обладает всеми свойствами прежней схемы, но ее блок управления содержит всего лишь два элемента типоразмера 50 и один — типоразмера 32. На блоке управления установлен используемый в качестве пилотного распределительный клапан типоразмера 10.

Отдельные функции выполняются следующим образом.

Выдвижение поршня

Пилотный клапан (13) находится в положении "а".

В результате этого рабочие полости 2-линейных клапанов (10) и (12) находятся под давлением, а рабочая полость (узел подключения X) клапана (11) разгружена. Гидравлическая жидкость поступает из линии насоса через клапан (11) от А через В на поршни цилиндров. Жидкость из кольцевых полостей цилиндров действует на клапан (12), узел подключения В, и отжимает конус давлением на поверхность Aв против давления, развиваемого насосом (изменение направления действия давления на поршне).

Масло вытесняется из рабочей полости через линию управления, пилотный клапан (13) и переключающий клапан в линию насоса. А отводимая из кольцевых полостей жидкость поступает через клапан (12) в насосную линию к цилиндрам, поршни которых выдвигаются по дифференциальной схеме. Регулирование скорости выдвижения производится при помощи системы ограничения хода на клапане (11). Таким образом, не требуется отдельного расходного клапана.

Втягивание поршня

Пилотный клапан (13) находится в положении "Ь".

При этом рабочие полости клапанов (10) и (12) разгружены, так что гидравлическая жидкость поступает из линии насоса через клапан (12) — клапан (11) остается в закрытом положении — к кольцевым полостям. Вытесненная жидкость может, будучи сдросселированной через ограниченный по своему ходу поршень клапана (10), отводиться в емкость.

Останов поршня

Пилотный клапан (13) находится в положении "0".

При положении "0" все три 2-линейных встроенных клапана удерживаются в закрытом состоянии за счет действующего на поверхности Ах (узел подключения X) давления насоса.

Сравнение затрат по обеим схемам управления показывает, что исполнение с 2-линейными клапанами было бы почти вдвое дешевле.

Оба примера схем управления с использованием 2-линейных встроенных клапанов должны помочь осмыслить их основной принцип действия. Но одновременно необходимо учитывать целесообразность применения, а также их пределы и возможности.

(1) до (5) типоразмер 52

(6) типоразмер 32

(1) магнит "а" вниз

магнит "Ь" вверх

Q1 = 950 л/мин

Q2 = 470 л/мин

представляет собой "старое" исполнение на традиционных, золотниковых распределительных, запорных напорных и расходных клапанах, которые установлены в одном блоке управления.

Легко увидеть и выполняемую функцию.

Управляемый распределительный клапан (1):

Положение "О": Герметичная отсечка цилиндра при помощи регулируемых обратных клапанов (2) и (3).

Положение "а": Втягивание поршня, регулирование скорости опускания при помощи дроссельного обратного клапана (5).

Положение "Ь": Выход в дифференциальную схему, регулирование скорости подъема при помощи дроссельного обратного клапана (4).

Защита по давлению — при помощи управляемого клапана ограничения давления (6).

Типоразмеры используемых клапанов наглядно показывают, что в результате применения крупных приборов и сам блок управления становится очень большим: ведь речь идет о пяти клапанах типоразмера 52 и одном клапане типоразмера 32.

Для снижения затрат была разработана схема управления с использованием 2-линейных встроенных клапанов. С точки зрения выполняемых функций эта схема обладает всеми свойствами прежней схемы, но ее блок управления содержит всего лишь два элемента типоразмера 50 и один — типоразмера 32. На блоке управления установлен используемый в качестве пилотного распределительный клапан типоразмера 10.

Отдельные функции выполняются следующим образом.

Выдвижение поршня

Пилотный клапан (13) находится в положении "а".

В результате этого рабочие полости 2-линейных клапанов (10) и (12) находятся под давлением, а рабочая полость (узел подключения X) клапана (11) разгружена. Гидравлическая жидкость поступает из линии насоса через клапан (11) от А через В на поршни цилиндров. Жидкость из кольцевых полостей цилиндров действует на клапан (12), узел подключения В, и отжимает конус давлением на поверхность Aв против давления, развиваемого насосом (изменение направления действия давления на поршне).

Масло вытесняется из рабочей полости через линию управления, пилотный клапан (13) и переключающий клапан в линию насоса. А отводимая из кольцевых полостей жидкость поступает через клапан (12) в насосную линию к цилиндрам, поршни которых выдвигаются по дифференциальной схеме. Регулирование скорости выдвижения производится при помощи системы ограничения хода на клапане (11). Таким образом, не требуется отдельного расходного клапана.

Втягивание поршня

Пилотный клапан (13) находится в положении "Ь".

При этом рабочие полости клапанов (10) и (12) разгружены, так что гидравлическая жидкость поступает из линии насоса через клапан (12) — клапан (11) остается в закрытом положении — к кольцевым полостям. Вытесненная жидкость может, будучи сдросселированной через ограниченный по своему ходу поршень клапана (10), отводиться в емкость.

Останов поршня

Пилотный клапан (13) находится в положении "0".

При положении "0" все три 2-линейных встроенных клапана удерживаются в закрытом состоянии за счет действующего на поверхности Ах (узел подключения X) давления насоса.

Сравнение затрат по обеим схемам управления показывает, что исполнение с 2-линейными клапанами было бы почти вдвое дешевле.

Оба примера схем управления с использованием 2-линейных встроенных клапанов должны помочь осмыслить их основной принцип действия. Но одновременно необходимо учитывать целесообразность применения, а также их пределы и возможности.